Правила, по которым живет и работает ООО «Торин»

ООО «Торин» — единственный в Архангельской области производитель оборудования для целлюлозно-бумажных предприятий. Больше 20 лет назад его история началась с небольшой базы по сервису и ремонту. А сегодня это уникальное предприятие с четко сформулированной философией, в основе которой — культ созидания.

Мир ЦБП — неписаное братство

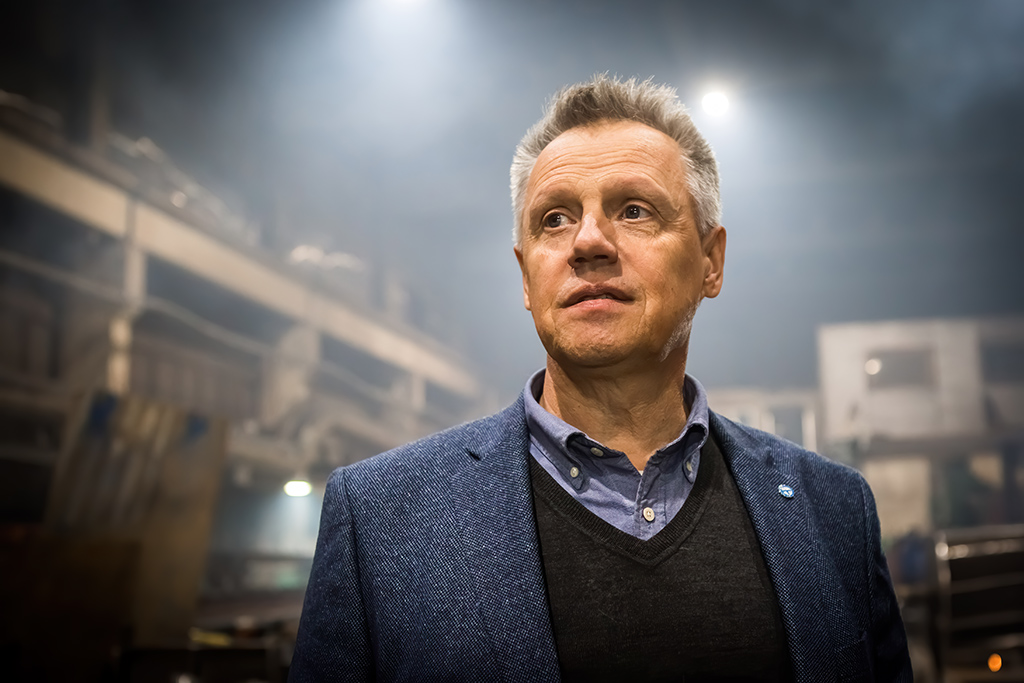

Учредитель ООО «Торин» Виктор Валерьянович Клюквин рассказывает о своих архангельских корнях, работе на Соломбальском ЦБК, уходе в свободное плавание и о том, что доверие к партнерам — это основа основ.

Клюквины жили здесь с допетровских времен

— Я коренной архангелогородец — здесь жили мои предки по отцовской линии. Фамилия Клюквин бытовала в Архангельске еще с допетровских времен. Как сказал мне мой отец: «Это наш город». Забавно, что, когда я повторил эти слова своему внуку, он спросил: «Дедушка, ты что — царь?» Я объяснил, что смысл тут другой: вот это внутреннее убеждение — мой город — заставляет меня чувствовать ответственность не только за свою семью, за свое производство, но и за Архангельск. Я убежден: каждый должен внести свою лепту в развитие территории, на которой он живет.

А по маминой линии у меня поморские корни. Дед родом с Онеги.

Я родился на улице Карла Либкнехта, но, когда началась активная застройка Архангельска, семью переселили на Варавино, где я и провел все свое детство. Учился в школе № 28, принимал активное участие в общественной жизни. Помню, что на 20‑е коммунарские сборы городского штаба школьников ездили вместе с Еленой Кудряшовой и Алексеем Кудриным, который впоследствии стал министром финансов РФ и председателем Счетной палаты. Александр Лукашенко тоже приезжал к нам по линии школы комсомольского актива… Я до сих пор очень благодарен штабу школьников и его руководителю Владимиру Николаевичу Дурневу за эти годы.

15 лет на Соломбальском ЦБК

— Окончив школу, поступил в АЛТИ на механика целлюлозно-бумажной промышленности и потом 15 лет работал на Соломбальском ЦБК. Помню, как встретил одноклассников, они спрашивают: «Ты где?» — «Да я здесь, в Архангельске». — «Тебя совсем не видно!» У нас было беспрерывное производство, и свободного времени практически не оставалось. Трудился механиком сушильного производства, заместителем начальника отдела эксплуатации и ремонта, заместителем главного механика, главным механиком, заместителем директора по производству…

Я благодарен тому опыту, который получил на СЦБК, и его коллективу. Хотя не буду скрывать: Соломбальский комбинат — моя личная боль. Еще несколько лет назад у меня теплилась надежда на его возрождение, сейчас стало понятно, что этого не будет.

Мир целлюлозно-бумажной промышленности невелик, хотя и разбросан по всей России. По сути, я из него никогда и не уходил. С руководителями предприятий мы все друг друга знаем. А мир механиков ЦБП — это и подавно свое неписаное братство. Мы друг друга всегда поддерживали: если у меня на СЦБК что‑то ломалось, я мог позвонить коллеге на Архангельский ЦБК и точно знать, что мне помогут. Главным авторитетом, легендой, инженером от бога на АЦБК в те времена был главный механик Борис Матвеевич Ценципер. Сегодня ему уже за 90.

А после Соломбальского ЦБК у меня появились амбиции шагнуть за пределы обязанностей и возможностей наемного работника. Причем, конечно, были предложения о работе со стороны серьезных фирм, но мне захотелось попробовать самостоятельной жизни. Так мы вышли в свободное плавание.

Работа для рук и мозга

— ООО «Торин», которое существует уже 21 год, начиналось как предприятие по ремонту и сервису. На первом этапе коллектив компании составлял всего три человека. Какие‑то операции выполнял вручную я сам. В течение первого года мы приняли на работу еще пять специалистов.

Как мы начинали? Холодно, темно, заказов нет, инструмента нет, есть одни только идеи. Первое здание я купил на личные сбережения. Человек, который мне его продавал, сказал: «Ничего у тебя тут не получится». И, положа руку на сердце, могу признать: я не раз и не два вспоминал его слова…

Коллектив формировался непросто. Иногда приходилось принимать работников, которые не вызывали полного доверия. Но в итоге у нас сложился костяк людей, которые мне поверили и у которых, что важно, за плечами есть опыт практической работы в монтаже, эксплуатации, проектировании. Это порядочные, квалифицированные, увлеченные идеей люди. В основном наши архангельские ребята, выпускники АЛТИ — АГТУ.

Отдельная история — как формировался наш станочный парк. Сегодня у нас порядка 50 станков. Большинство из них мы купили — я говорю об этом с горечью — на закрывающихся заводах Архангельска, Северодвинска, Санкт-Петербурга. В Казани купили большой токарный станок на вертолетостроительном заводе.

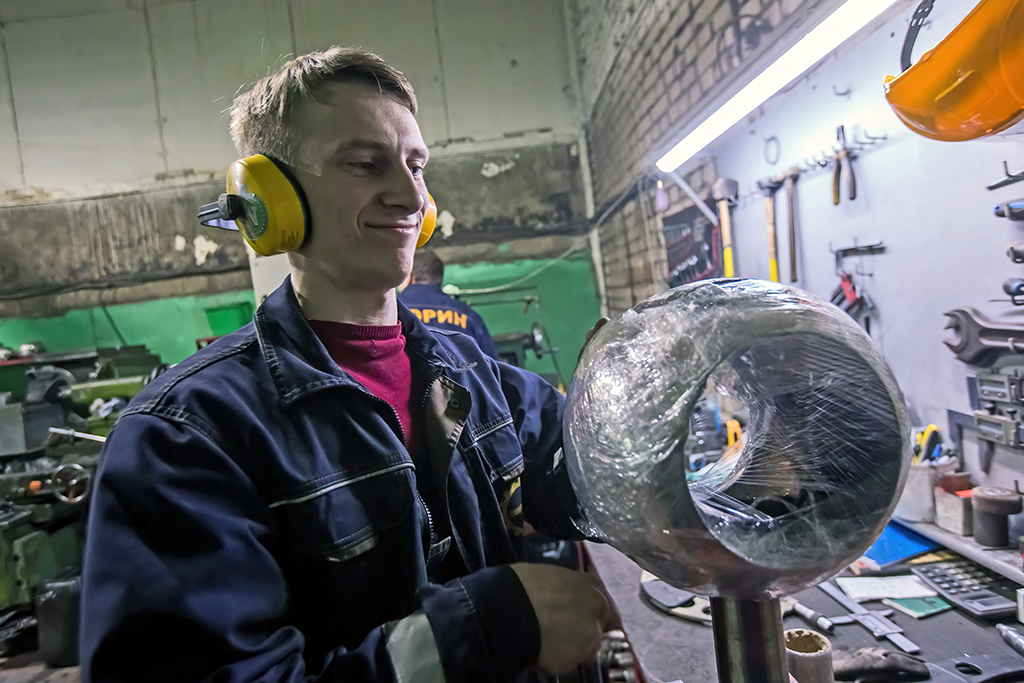

При этом надо четко понимать: мы занимаемся выпуском продукции, станков для которой в России просто не существует. А раз не существует, значит, надо поработать мозгами и руками. То, что нам нужно, мы проектируем на базе старых станков — и здесь надо сказать отдельное спасибо за то наследие с хорошим запасом прочности, которое оставила нам советская школа машиностроения.

Постепенно мы начали заниматься и инженерной работой. Да, рисковали, теряли деньги. Но нет ни одного проекта, который бы мы не довели до конца. Я всегда говорил: мы можем потерять деньги, но не можем потерять лицо.

Объем поставок вырос в семь раз за семь лет

— Сегодня мы выпускаем продукцию под брендом «Сделано в Архангельске» и вышли на ее поставку практически во все регионы страны. Предлагаем полный комплекс услуг: проект, изготовление, монтаж, наладка, сервис, ремонт. Основные наши подразделения — цех мехобработки (полный цикл, включая термообработку и мехобработку крупногабаритных деталей), котельно-сборочный цех, участок ремонта шаровой арматуры, слесарно-сборочный участок, проектное бюро. Станочный парк позволяет изготавливать различные детали, включая габаритные. Мы можем предложить своим партнерам создание аналогов деталей и оборудования зарубежного производства.

Наше преимущество в том, что мы слышим заказчика и знаем, зачем мы делаем ту или иную машину. А если знаешь — зачем, то знаешь — как. Второе наше преимущество — географическое положение. Мы можем приехать непосредственно на предприятие и увидеть его проблемы вживую.

Сейчас ООО «Торин» работает стабильно: мы решаем вопросы по повышению зарплаты наших сотрудников и улучшению условий труда, у нас есть программа по техвооружению, сформирован портфель заказов и даже нет потребности привлекать кредитные средства. Достаточно быстро по меркам нашей отрасли мы завоевываем рынок: с 2014 года объем реализации продукции вырос в семь раз. Причем мы намерены расширить географию поставок так, чтобы наша продукция работала по всей России и за ее пределами — как минимум в Белоруссии и Казахстане.

Сейчас ООО «Торин» работает стабильно: мы решаем вопросы по повышению зарплаты наших сотрудников и улучшению условий труда, у нас есть программа по техвооружению, сформирован портфель заказов и даже нет потребности привлекать кредитные средства. Достаточно быстро по меркам нашей отрасли мы завоевываем рынок: с 2014 года объем реализации продукции вырос в семь раз. Причем мы намерены расширить географию поставок так, чтобы наша продукция работала по всей России и за ее пределами — как минимум в Белоруссии и Казахстане.

Все держится на доверии

— Если говорить о проблемах отечественного машиностроения, я бы на первое место поставил проблему недоверия. Пример: потенциальный заказчик слышит, что мы отечественная компания, и это порождает у него сомнения. Я в ответ обычно говорю коллегам: как вы можете быть частью нашей страны и при этом сомневаться в наших возможностях поставлять продукцию наравне с финнами, немцами, англичанами?..

Машиностроение — это признак высокоразвитого государства. Те же Германия и США зарабатывают деньги на производстве технологического оборудования. Рентабельность у этого производства очень высокая, но так же высоки риски и затраты, длинны сроки окупаемости. Поэтому важно, чтобы наша отрасль и подобные нам предприятия поддерживались на государственном уровне.

При этом я могу сказать, что на нашем пути, слава богу, были люди, которые нам поверили. Впервые такую поддержку мы почувствовали на Котласском ЦБК (сейчас это целлюлозно-бумажный комбинат Группы «Илим» в Коряжме) и затем на АЦБК. Архангельский ЦБК — наш основной заказчик, львиную долю продукции мы предоставляем именно для них. И да, мы говорим, что это продукция европейского уровня. Но достичь такого уровня было бы невозможно без плотного взаимодействия с нашими заказчиками и полного доверия с их стороны. АЦБК живет по принципу поморской артели: в одиночку выжить на Севере тяжело, но, объединив усилия, можно не просто выживать, а развиваться. Добавлю: можно развиваться, если работает система, в которой предусмотрено благо для всех партнеров. А не эгоизм одного, который не дает, а только берет по праву большого и сильного.

И еще одна мысль, связанная с философией нашей работы. Вы знали, что у наших зарубежных коллег есть такая же проблема с персоналом, как у нас? Да, и это притом что в Финляндии, Германии, США рабочим платят очень высокие зарплаты. Но эти страны очень много именно продавали. Продавали, продавали — и просто потеряли поколение производителей, поколение трудяг. Однажды мы с финским коллегой достаточно высокого уровня сидели в ресторане и он обратил внимание на молодежь за соседними столиками: «Смотри, — сказал он, — наше поколение построило сильную Финляндию, а вот это поколение предпочитает сидеть в офисе и даже готово получать меньше, лишь бы легче было работать. Это культ потребления».

А на нашем предприятии — культ созидания. У нас работает очень простое правило жизни: ломать — это плохо, созидать — хорошо.

Маленький, но необходимый процент

Заместитель директора по производству Михаил Власов объясняет, почему большая часть оборудования для ЦБП импортного производства и как ООО «Торин» может переломить ситуацию.

Конкурировать с акулами рынка

— К великому сожалению, Россия потеряла компетенции по производству бумагоделательных и картоноделательных машин, варочных установок. Этого никто не производит давным-давно. Да, ЦБП изначально, еще с царских времен, базировалась на импортном оборудовании. Но в СССР был создан ряд предприятий, которые занимались выпуском оборудования для производства бумаги, картона, целлюлозы. Эти гиганты базировались в Петрозаводске, Ижевске, Днепропетровске. Были и небольшие предприятия, которые работали по определенным направлениям, в Кинешме, Канске, Калининграде. В новейшее время большинство из них просто прекратило свое существование — где‑то с помощью наших западных партнеров, где‑то просто по недосмотру руководства. За исключением петрозаводского «Тяжбуммаша», который отошел к «Росатому» и больше ему это направление неинтересно. На данный момент в России, как это ни парадоксально, кроме нас и еще одного-двух небольших предприятий, не осталось производителей оборудования для ЦБП.

Другими словами, подавляющая часть оборудования для целлюлозно-бумажной промышленности — импортного производства. Соответственно, наши зарубежные коллеги диктуют свои цены и свои условия, которые в последнее время становятся для заказчиков неподъемными. И когда мы участвуем в каких‑то тендерах, одно наше появление там позволяет предприятиям ЦБП экономить: увидев, что появился конкурент, импортные производители вынуждены ронять цены. Естественно, мы не можем в полной мере конкурировать с акулами, которые работают на рынке не одну сотню лет. Но мы к этому стремимся.

ЦБК слезам не верит

— Я вспоминаю установку нашей первой сортировки на Котласском ЦБК. Нужно пояснить, о чем речь: когда вы видите лист офисной бумаги — чистой, беленькой, без посторонних включений, это значит, что сортирование бумажной массы на комбинате произведено на очень высоком уровне. Сортирование — это своеобразный фильтр. И вот когда мы приехали на КЦБК и предложили им установить сортировку, они сказали: мол, не слышали, что этим в России хоть кто‑то занимается. Но согласились посмотреть, на что мы способны.

Надо понимать, что допуск незнакомой фирмы к машине — это огромный риск. Картоноделательная машина за день может производить продукции на миллион евро. Представьте, если мы что‑то сделаем не так, во что это обойдется! Поэтому такое доверие очень-очень значимо. Как результат — в 2006–2010 годах мы установили на КЦБК сортировки Д-8 и Д-4 (полный аналог финской фирмы Metso), в 2011–2021 годах — еще 15 сортировок на предприятиях Группы «Илим» в Коряжме и Усть-Илимске.

А когда мы только начинали работать с Архангельским ЦБК, его парк оборудования на 50 процентов состоял из немецких машин и на 50 — из финских. Первая поставка нашей продукции на АЦБК была сопряжена с очень жестким условием: мы устанавливаем оборудование — и котел работает год без малейших сбоев. Уж не говоря о том, что мы давали на свою продукцию пять лет гарантии, а немцы — всего один год.

Но за последние десять лет мы сделали огромный скачок в этом направлении: в 2014 году изготовили вакуум-фильтр, донный шабер для АЦБК, в 2015‑м — сажеобдувочный аппарат, в 2016 году — установку для варки катионного крахмала. Эта установка была аналогом фирмы Jet Cooker, она проработала пять лет, и в этом году ее отдали нам на ревизию, может быть, ей потребуется модернизация. Сегодня ООО «Торин» — единственное предприятие, которое обслуживает, ремонтирует и поставляет новые сажеобдувочные аппараты, запорно-регулирующую арматуру и другое сложное оборудование на АЦБК.

Сажеобдув — наш

— Я считаю, что именно поставка первых сажеобдувов на АЦБК в 2015 году стала поворотной вехой в развитии нашего предприятия. Система сажеобдувки нужна, чтобы периодически обдувать поверхности нагрева работающего котла паром высокого давления и очищать эти поверхности от сажистых отложений. 99 процентов мирового рынка сажеобдувочных аппаратов делят всего две фирмы. Оставшийся один процент — это мы и прочие маленькие компании по всей планете, которые изготавливают сажеобдувочные аппараты для своих местных, локальных потребителей. Мы иногда общаемся с ними, делимся опытом, берем на вооружение какие‑то их разработки. Все мониторим, все пропускаем через свои головы. Если сидеть в четырех стенах — ничего интересного не выйдет.

Мы сделали и установили на комбинатах ЦБП около двухсот наших сажеобдувов. Чем они отличаются от импортных? Если объяснять предельно просто, импортные аппараты требуют нежного подхода, любят чистоту и на практике малопригодны для установки в России — к ним все налипает, и механизмы быстро закисают. Проще купить новый, чем отремонтировать этот. А к нашему аппарату можно вообще не подходить. И поэтому они уже стоят не только на ЦБК — мы поставили первый аппарат на угольную ТЭЦ.

Новые проекты

— ООО «Торин» работает практически со всеми предприятиями ЦБП, имеющими полный цикл производства, — от Забайкалья до Выборга.

В этом году на комбинате Группы «Илим» в Усть-Илимске мы изготовили сортировку, которая стала самой большой как в истории нашей фирмы, так и за все время существования целлюлозно-бумажной промышленности в СССР и России.

На Кондопожском ЦБК будет реализован интересный проект, в котором мы тоже примем участие. Этот комбинат был ориентирован на производство газетной бумаги, но ее потребление падает на 15–20 процентов в год. Собственники намерены перепрофилировать производство. На данный момент у нас подписан договор с Кондопожским ЦБК на строительство узла размола и сортирования под ключ.

На Сокольский ЦБК, который входит в «Сегежа Групп», мы готовим предложение по изготовлению, поставке и монтажу фильтра черного щелока. Еще один проект будущего года — для цеха каустизации и регенерации извести АЦБК мы должны сделать два новых цепных транспортера и один винтовой. Обычно мы работаем только над какой‑то частью проекта, но в этот раз нам поверили и отдали всю систему целиком вместе с архитектурной частью и монтажом.

А один из главных наших проектов на 2022–2025 годы — это проект по утилизации дурнопахнущих газов и КЩО, стоимость которого составляет порядка миллиарда рублей. Это позволит организовать новые рабочие места, закупить новое оборудование и инструмент, а также повысить рейтинг ООО «Торин» в списке поставщиков нестандартного оборудования для целлюлозно-бумажных предприятий России.

Адрес: 163059, РФ, г. Архангельск, ул. Ильича, д. 63, к. 1, стр. 10

Цифры

2000‑й — год основания ООО «Торин»

2000‑й — год основания ООО «Торин»

- ≈50 машин в станочном парке предприятия

- 80 сотрудников — коллектив ООО «Торин»