Серьезный шаг в подготовке кадров

Еще в 2014 году Cевмашвтуз и «Звездочка», во главе с генеральным директором Николаем Калистратовым, приняли участие в конкурсе «Новые кадры ОПК», организованном Министерством образования и науки РФ. По результатам конкурса САФУ, филиалом которого является ИСМАРТ (Cевмашвтуз), получил субсидию в размере 42 миллиона рублей для оснащения передового учебного центра по подготовке кадров для предприятий ОПК и судостроительного территориально-инновационного кластера Архангельской области.

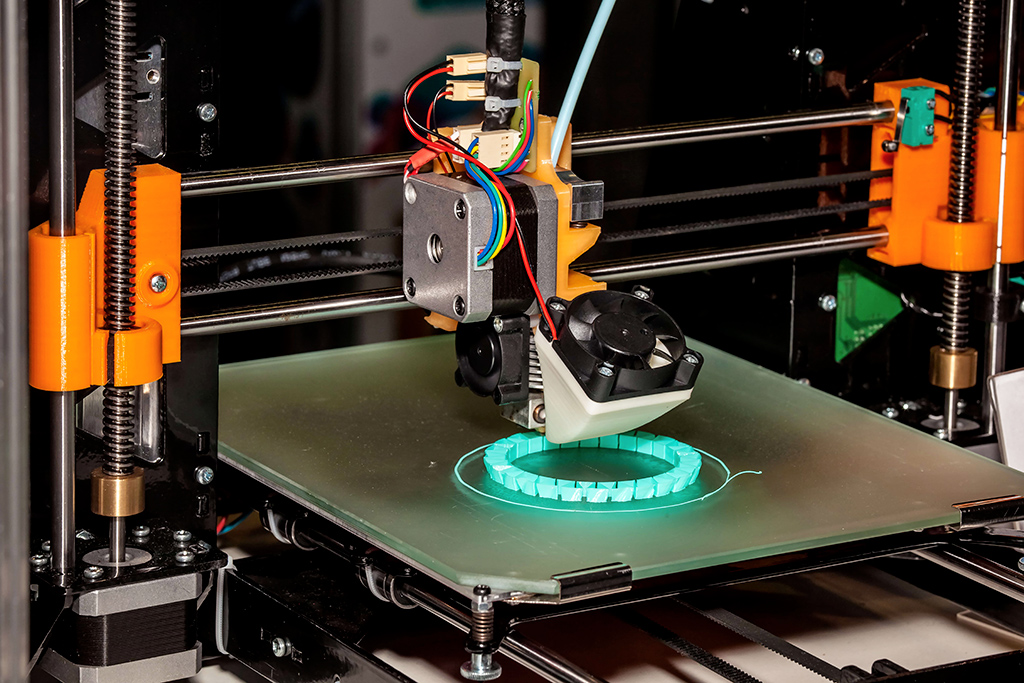

Клапан-разветвитель можно напечатать

Центр создан на базе кафедры «Технология судового и энергетического машиностроения» Института судостроения и морской арктической техники (ИСМАРТ) САФУ. Часть работ по его оборудованию профинансировала «Звездочка».

Основная изюминка учебно-исследовательского центра в том, что его образовательные возможности полностью охватывают весь цикл производства — от проектирования и разработки конструкторской и технологической документации до фактического изготовления деталей.

Учебный процесс начинается в классе проектирования, оснащенном мощными графическими станциями и самым современным программным обеспечением. Здесь студенты могут не только виртуально моделировать, к примеру клапан-разветвитель системы ВВД-400, но и при помощи 3D-принтера «напечатать» в реальных размерах его модель.

Симулятор подскажет, программа воплотит

Впрочем, 3D-принтером нынче никого не удивишь. По-настоящему завораживает лабораторный комплекс учебного центра. В двух соседних классах размещаются комплекс обучения программированию станков с ЧПУ и металлообрабатывающие станки, на которых студенты могут создавать спроектированные ими изделия уже в металле.

Рабочие места студентов в лабораторном комплексе оснащены станциями программирования станков с ЧПУ. Сменные панели станций позволяют использовать три основные системы программирования — HEIDENHAIN, SIEMENS SINUMERIK и FANUC. Именно при помощи этих систем управляется около 95% всего мирового станочного парка.

Выполнив программирование станка, студент может запустить симулятор изготовления детали. Эта процедура подскажет ему, насколько верно выполнена работа. Размещение детали, выбор режущего инструмента, этапы обработки детали — все ошибки программирования будут наглядно видны задолго до того, как резец станка снимет с заготовки первую стружку. Готовая программа передается на один из четырех станков, который фактически делает лабораторную деталь в металле.

Срок адаптации сократился на месяц

До недавних пор подготовка оператора станка с ЧПУ требовала значительного времени. После завершения обучения в открывшемся центре срок адаптации вчерашнего слушателя к реальным заводским условиям сокращается до 3–4 недель. Собственно, отличие лаборатории от цеха проявляется лишь в масштабах.

Новый центр стал второй на Северо-Западе России учебной площадкой нового уровня. Ранее такую высококачественную подготовку могли обеспечить только в Санкт-Петербурге. Сегодня в Северодвинске можно готовить не только станочников для «Звездочки», «Севмаша», «Арктики» или «Северного рейда», но и для других машиностроительных предприятий области.

Цифры

- 42 млн ₽ выделено для оснащения передового учебного центра по подготовке кадров.

- 6 млн ₽ выделено бюджетом предприятия в рамках софинансирования ФЦП.